你知道如何选择高效铜矿破碎机来提升企业收益吗? 在铜矿加工过程中,破碎环节直接影响后续选矿效率和经济效益。一台性能优异的破碎机不仅能提高产量、降低能耗,还能减少设备磨损和维护成本。本文将聚焦5种高效铜矿破碎机,从工作原理、适用场景以及优势逐一解析,助你精准匹配生产需求,实现破碎环节收益最大化。

高效铜矿破碎机的类型有颚式、圆锥、反击式、高压辊磨机及辊式5类设备。均可适用于各种铜矿石的破碎阶段,具体型号需根据您的矿石特性和需求进行定制。助你根据矿石硬度、产能需求科学选型,降低能耗30%,提升选矿效率与收益。

快速浏览

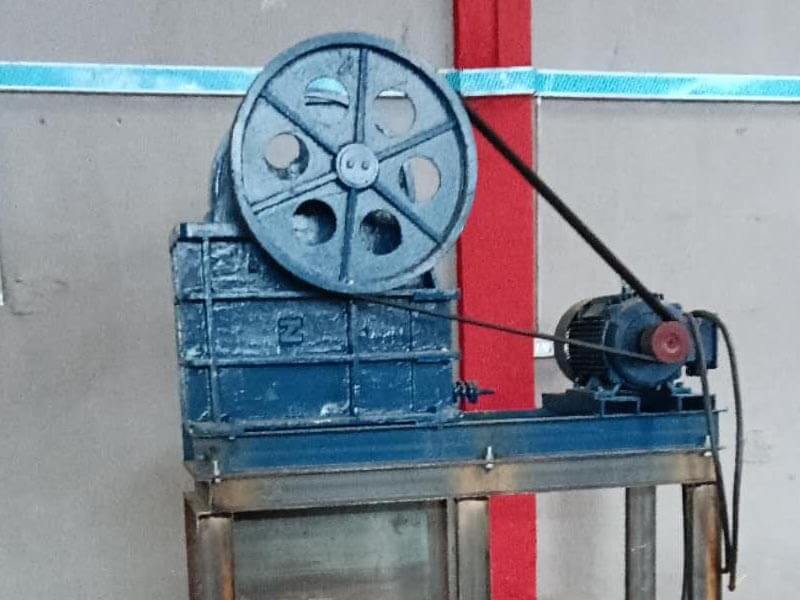

类型1. 铜矿颚式破碎机

在铜矿加工中,鄂破是最常见的设备。可处理进料粒度≤1200mm的超大块矿石,也是粗碎环节的“主力军”。其中PE系列主要用于120-1200mm的原矿破碎,而PEX系列则擅长125-300mm的中、细碎加工。针对不同矿区条件,还可选择深腔型、欧版型等专用机型。

1. 工作原理

采用”动颚挤压固定颚”的工作原理,通过电动机驱动偏心轴使动颚做周期性往复运动。当动颚靠近固定颚时,矿块被挤压破碎;当动颚离开时,破碎后的物料在重力作用下通过排料口排出。

2. 适用场景

鄂式破碎机主要在铜矿粗碎阶段,尤其适合大型选矿厂或高硬度矿石处理,为后续中细碎环节奠定基础。对高硬度铜矿(如斑岩型、硫化铜矿、黄铜矿)的预处理尤为有效。

3. 优势

- 颚式破碎机的最大优势在于结构简单、维护方便,且能适应各种恶劣工况。

- 抗压强度设计,轻松处理高硬度铜矿。

- 模块化设计支持快速更换磨损件,超稳定运行,停机时间缩短。

- 整个过程无需预筛分,可调整出料粒度,直接完成粗碎作业。

- 其深破碎腔腔,无死区设计,进料能力与产量显著提升。

类型2. 铜矿圆锥破碎机

1. 工作原理

圆锥破碎机通过电机驱动水平轴旋转,带动偏心轴套做偏心运动,使破碎圆锥绕固定点旋摆,形成对矿石的挤压、搓碾和弯曲作用。其破碎腔型分为标准型(中碎)和短头型(细碎),通过液压调整排料口间隙,实现粒度精准控制。

2. 适用场景

- 圆锥破碎机是铜矿中碎和细碎的理想选择,其标准型适用于中碎,短头型则专为细碎设计。尤其适合中等硬度铜矿及规模化生产。

- 对于含泥量低的硬质铜矿(如矽卡岩型),多缸液压圆锥机的破碎效率尤为突出。大型选矿厂常采用“颚破+圆锥破+圆锥破”三段破碎流程,中小型企业可配置单台圆锥破完成中细碎。

3. 优势

- 矿石在破碎腔内呈“料层状”受压,沿晶体解理面破碎,产品立方体含量>85%,针片状颗粒减少。

- 液压清腔系统,减少停机时间,关键部件采用特殊材料,支持大破碎力。

- 提供粗、中、细三腔型选择,破碎效率高的同时,适合连续生产。

类型3. 铜矿反击式破碎机

1. 工作原理

反击式破碎机采用”冲击破碎”原理,通过高速旋转的转子将矿物抛向反击板产生强力碰撞。转子的线速度可调节,锤头以动能直接冲击矿石,配合反击板的多级破碎腔设计,使物料在反复碰撞中实现选择性解离。这种破碎方式会产生大量矿物内部裂纹,特别有利于铜矿物的单体解离。

2. 适用场景

- 该设备特别适合处理抗压强度≤350MPa的中等硬度以下铜矿,如破碎氧化铜矿或含泥量较高的次生富集带矿石。

- 优先用于对成品粒形要求高的中小型选矿厂,尤其适合“粗碎+反击破”两段破碎流程。

- 针对含黏土(水分10%-15%)或泥质铜矿,采用“篦条式”排料口设计,配合高频振动装置,可防止矿石黏结堵塞,处理湿料能力比鄂破较好。同时支持破碎中等硬度铜矿,如孔雀石、蓝铜矿等氧化矿。

3. 优势

- 破碎比可达大,可直接破碎到符合的粒度要求。与圆锥破相比,成品针片状颗粒减少,无需额外整形设备。

- 反击破的核心耐磨件(锤头、反击板)通常采用高铬合金或复合材料制造,在中等磨蚀性铜矿中使用寿命时间长。

- 对比圆锥破,其单次维护时间缩短60%。

类型4. 铜矿锤式破碎机

1. 工作原理

电机带动转子高速旋转,锤头冲击进入破碎腔的铜矿物料,使其与挡板、筛条碰撞,小于筛孔的物料直接排出,较大颗粒经反复冲击、研磨至达标粒度后排出。由于采用悬锤式结构和无篦条设计,锤式破碎机在处理含泥量15-30%的次生铜矿时具有独特优势。

2. 适用场景

- 锤式破碎机特别适合处理抗压强度低于200MPa的中等硬度以下铜矿石,如砂岩型铜矿或页岩型铜矿。

- 如处理硬度3级的铜矿等脆性物料,尤其适合中小型铜选矿厂高效破碎需求。

- 针对含粘土矿物的软岩矿体,锤击式破碎可有效避免堵塞问题,处理高湿度矿石时(表面水分8-12%)仍能保持稳定工作状态。

3. 优势

- 破碎比大,生产效率高;锤头采用新工艺铸造,耐磨耐冲击,易损件少。

- 结构简单密封,维护方便且粉尘污染少。

- 可通过调节蓖条间隙控制出料粒度,成品粒型均匀呈立方体。

类型5. 铜矿辊式破碎机

1. 工作原理

辊式破碎机通过两个或多个平行布置的辊子相对旋转,对矿石施加挤压和剪切作用实现破碎。

其中,主要由两个相对旋转的辊轮碾压物料,通过楔形或垫片装置调节辊轮间隙,控制出料粒度,物料经挤压破碎后从底部排出。然而,两辊式主要通过单级挤压完成粗碎至中碎,而四辊式采用阶梯式破碎腔设计,前辊完成预破碎、后辊精碎。

2. 适用场景

- 主要用于中小型铜选矿厂的细碎环节,或作为高压辊磨机的“前置预处理”设备。

- 辊面采用“防黏结”处理,配合喷淋装置,可处理水分12%-20%的黏土质铜矿,堵塞率较颚破降低70%。同时支持破碎含硫脆性矿石,解离效率比圆锥破好些。

- 处理斑岩型铜矿时,采用高压力两辊配置实现中碎。而对于氧化铜矿细碎,四辊机的阶梯破碎可使得成品效率达到最佳。

3. 优势

- 采用“静压破碎”原理,细粉含量(<1mm)可控制,避免传统冲击破碎的过粉碎问题。

- 结构简单紧凑,调节出料粒度便捷,且不易堵塞。

- 关键耐磨件采用碳化钨硬质合金辊面,在处理中等磨蚀性铜矿时仍可稳定破碎。